大型プラズマ切断機の全知識を徹底解説

2025/02/06

金属加工の現場では、いかに精度を高め、効率的に作業を進めるかが生産性向上のカギを握ります。特に、厚みのある鋼材やステンレス、アルミニウムを高速で切断するには、高性能な「プラズマ切断機大型」が必要不可欠です。しかし、どの機種を選べばいいのか、何ミリまで切断できるのか、どのようなメンテナンスが必要なのかなど、導入前に押さえておくべきポイントは数多くあります。

さらに、ガス切断機とプラズマ切断機のどちらを選ぶべきかという疑問もあります。ガス切断機は厚板の軟鋼加工に強い一方で、プラズマ切断機はステンレスやアルミにも対応可能で、切断スピードが速く、作業効率を飛躍的に向上させるメリットがあります。ただし、導入コストやランニングコスト、必要な資格やメンテナンスの手間なども考慮する必要があります。

また、適切なエアー圧や電流の調整、トーチの角度の管理など、初心者が失敗しないための操作のコツを押さえることも重要です。プラズマ切断は高温のアークを利用するため、電極やノズルの定期的な交換、適切な冷却システムの管理が不可欠となります。さらに、特別教育の受講が必要な場合もあるため、安全管理のポイントも知っておくべきでしょう。

本記事では、大型プラズマ切断機の基本から、切断可能な厚み、機能、操作のポイント、メンテナンス方法、そして適切な機種選びまで、初心者からプロの作業者まで役立つ情報を詳しく解説します。プラズマ切断機の導入を検討している方や、現在使用しているがより効果的な運用方法を知りたい方は、ぜひ最後までご覧ください。

株式会社アイテールでは、金属加工のランニングコスト削減に最適なプラズマ切断機を取り扱っております。高精度でコストパフォーマンスに優れたプラズマ切断機は、製造業から整備工場、アーティストまで幅広い業界で活躍しています。オールインワンの切断システムや、ポータブルタイプ、ロボット切断システムなど、様々なニーズに対応した製品を提供しています。お客様に最適な切断ソリューションを提案し、金属加工の効率化とコスト削減をサポートいたします。

| 株式会社アイテール | |

|---|---|

| 住所 | 〒533-0033大阪府大阪市東淀川区東中島1-17-5 |

| 電話 | 06-6195-4755 |

目次

大型のプラズマ切断機とは?高精度な金属加工の必須アイテム

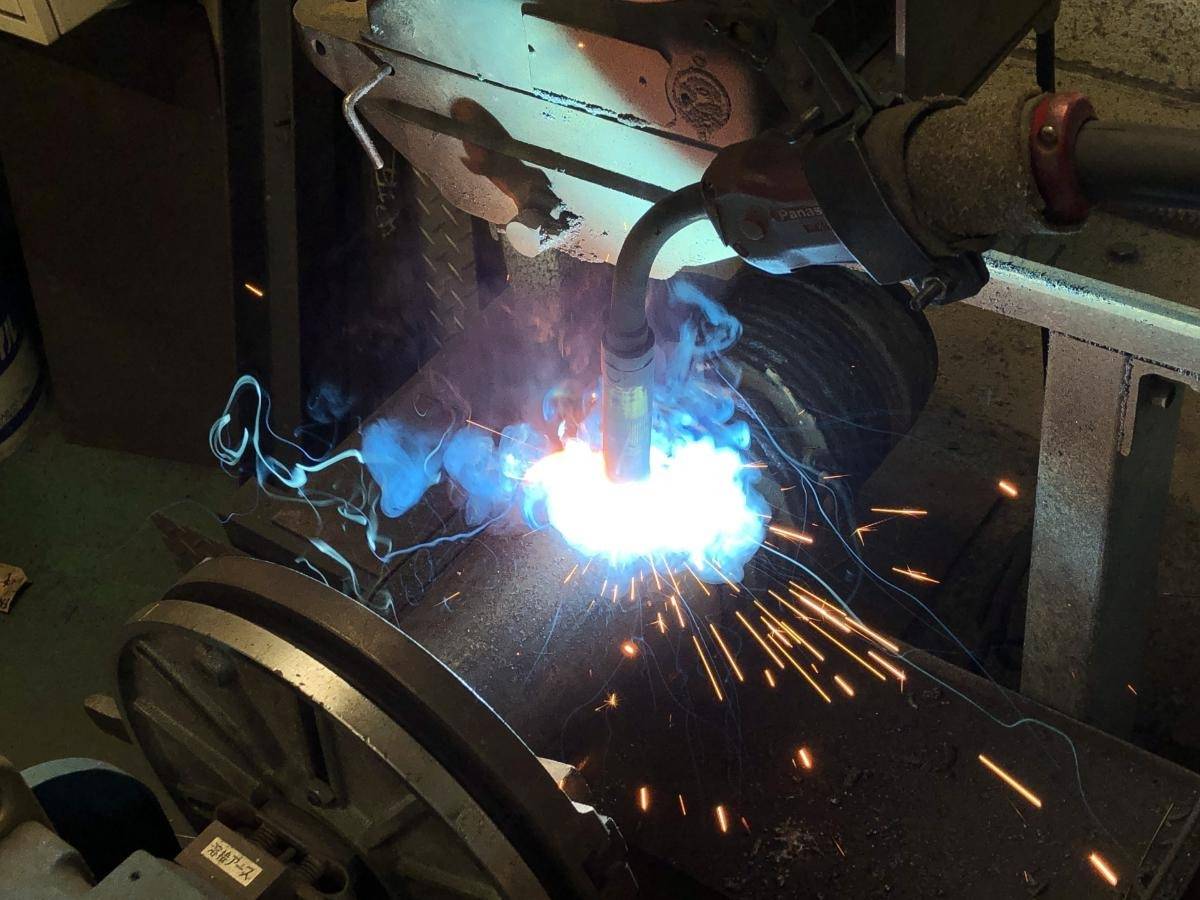

プラズマ切断機は、金属加工業界において不可欠なツールの一つです。特に、大型のプラズマ切断機は、厚板の切断や高精度な加工を必要とする現場で活躍し、造船、建築、重機製造などの産業分野で幅広く使用されています。

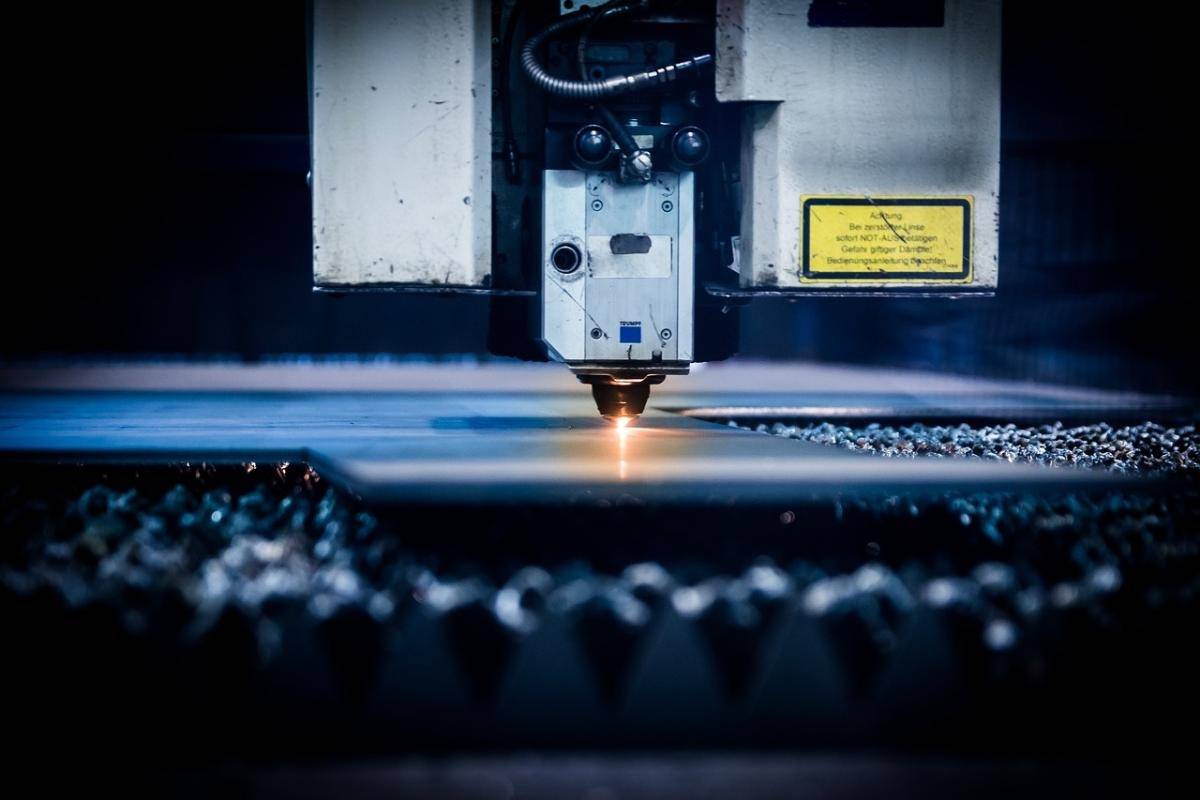

一般的にプラズマ切断機は、電極とノズルの間にアークを発生させ、圧縮エアーや専用ガスを用いて高温のプラズマジェットを生成し、金属を溶融・切断する技術を採用しています。この仕組みにより、酸素切断機やレーザー切断機と比較して、コストパフォーマンスが高く、多様な金属材料に対応できる点が大きなメリットです。

大型のプラズマ切断機を導入する際には、いくつかの重要なポイントを押さえておく必要があります。まず、切断能力を確認することが重要です。一般的に、プラズマ切断機の最大切断厚は出力によって異なり、60Aのモデルで約10mm、100Aのモデルでは25mm、400A以上の高出力モデルでは100mm以上の厚板加工が可能になります。そのため、使用する材料の厚みや切断精度に応じた適切なモデル選びが求められます。

また、大型プラズマ切断機を提供するメーカーの特徴も理解しておくと良いでしょう。メーカーの違いを比較し、用途に適した機種を選ぶことが、最適な導入のカギとなります。

導入の際には、電源環境も考慮する必要があります。小型モデルは100Vや200Vの電源で稼働するものが多いですが、大型のプラズマ切断機は400V以上の電源が必要となるケースが一般的です。そのため、工場の電源設備やコンプレッサーの有無を確認し、適切な環境を整えることが求められます。

次に、プラズマ切断機のメリットとデメリットを整理すると以下のようになります。

| メリット | デメリット |

| 高精度で滑らかな切断面を実現 | 高出力モデルは導入コストが高い |

| 厚い金属材料の切断が可能 | 消耗品(ノズル・電極など)の交換が必要 |

| 作業速度が速く、効率が向上 | 電源環境(200V以上)が必要 |

| CNC制御による自動化が可能 | オペレーターの技術が求められる |

最後に、大型プラズマ切断機を最大限に活用するためには、適切な設定と運用が重要です。特に、電流調整やエアー圧の管理、トーチの角度や移動速度の調整は、切断品質を大きく左右します。さらに、消耗品の交換時期を見極め、適切なメンテナンスを実施することで、機械の寿命を延ばし、安定した切断性能を維持することができます。

以上のように、大型プラズマ切断機は、金属加工の効率化と高精度な切断を実現する優れた技術ですが、導入時には機種の特性や適切な運用方法を理解し、最適な選択を行うことが重要です。

プラズマ切断機は何ミリまで対応可能?

プラズマ切断機は、金属を効率よく切断できる装置として広く利用されています。特に、大型のプラズマ切断機は、厚い金属板の加工にも対応しており、造船、建築、重機製造などの分野で重宝されています。

しかし、プラズマ切断機が対応できる最大の板厚は、使用する機種や電流出力によって異なります。一般的なプラズマ切断機の切断能力は、出力電流(A)によって分類され、最大で100mm以上の厚板にも対応可能です。

以下に、プラズマ切断機の対応厚みをまとめました。

| 出力電流(A) | 最大切断厚(mm) | 推奨用途 |

| 60A | 約10mm | 軽量金属の加工、DIY |

| 100A | 約20mm | 一般的な製造業 |

| 200A | 約40mm | 重工業、大型機械製造 |

| 400A以上 | 100mm以上 | 造船、建築、大型鋼材の加工 |

ただし、実際の切断能力は、金属の種類や設定条件によって異なります。例えば、軟鋼は比較的簡単に切断できますが、ステンレスやアルミニウムなどの熱伝導率が高い金属は、同じ出力であっても切断限界が若干低くなる傾向があります。さらに、圧縮空気の供給状態やトーチの移動速度、エアー圧の設定によっても切断品質が変化します。

プラズマ切断機の切断品質を維持するためには、適切な電流設定とエアー圧の管理が不可欠です。また、電極やノズルなどの消耗品を適切なタイミングで交換することで、安定した切断性能を維持することが可能です。これにより、切断面の品質を保ち、作業効率を向上させることができます。

さらに、大型プラズマ切断機の選定においては、メーカーごとの技術特性を理解することが重要です。メーカーの特徴を比較し、自社の用途に適したモデルを選ぶことが、最適なパフォーマンスを発揮するためのポイントとなります。

このように、プラズマ切断機の対応厚みは機種ごとに異なり、目的や使用環境に応じた選択が求められます。適切なモデルを選び、正しい設定とメンテナンスを行うことで、最大限の切断能力を引き出し、作業効率を向上させることができます。

プラズマ切断機の原理を徹底解説!仕組みを理解して最適な機種選び

プラズマ切断機は、金属加工の現場で幅広く利用されている切断装置の一つです。特に、大型のプラズマ切断機は、厚板の金属加工や精密な切断を必要とする工業分野で重要な役割を果たします。

しかし、プラズマ切断の仕組みを正しく理解していなければ、最適な機種を選ぶことができません。本記事では、プラズマ切断機の基本原理を詳しく解説し、機種選定のポイントについても考察していきます。

プラズマ切断の基本的な仕組みは、電極とノズルの間で高温のアークを発生させ、その熱で金属を溶融し、圧縮ガスを利用して溶融部分を吹き飛ばすことで切断を行うというものです。このプロセスにおいて、使用されるガスの種類や電流の調整が切断品質に大きな影響を与えます。例えば、圧縮空気を使用するエアープラズマ切断機は、操作が簡単で低コストな点がメリットですが、ステンレスやアルミニウムの切断では酸化による影響が懸念される場合があります。一方で、酸素や窒素を利用する高性能モデルは、より高精度な切断が可能です。

また、プラズマ切断機の選定においては、出力電流の違いを理解することも重要です。一般的に、プラズマ切断機の出力電流は60Aから400A以上の範囲で設定されており、切断できる板厚が異なります。例えば、100Aクラスの機種では約20mm、200Aクラスでは約40mm、400Aを超えるモデルでは100mm以上の金属板を切断できるため、加工する金属の厚みに応じた選択が必要となります。

プラズマ切断機の運用には、電源環境も重要なポイントとなります。小型モデルでは100Vや200Vの電源で動作するものもありますが、大型のプラズマ切断機は400V以上の電圧を必要とするケースが多く、工場の電源設備を事前に確認しておく必要があります。また、コンプレッサーの性能やガス供給の安定性も、切断作業の品質に影響を与えるため、導入時には十分な設備計画を立てることが求められます。

さらに、プラズマ切断機の性能を最大限に発揮するためには、正しい操作とメンテナンスが欠かせません。例えば、トーチの角度や移動速度、エアー圧の設定が適切でないと、切断面の品質が低下し、作業効率が落ちる原因となります。また、消耗品であるノズルや電極の交換時期を適切に判断し、定期的にメンテナンスを行うことで、長期間にわたって安定した切断性能を維持することができます。

メーカーごとの技術特性を理解することも、最適な機種選びには欠かせません。メーカーの違いを比較し、用途に最適な機種を選ぶことが重要です。

プラズマ切断機の選定においては、出力電流、電源環境、ガスの種類、メンテナンス性など、複数の要素を総合的に考慮する必要があります。これらを適切に判断し、用途に合った機種を選ぶことで、作業効率の向上とコスト削減を実現できます。適切な知識を持ち、機種ごとの特性を理解することが、高品質な切断作業を成功させる鍵となるでしょう。

プラズマ切断機を扱うのに資格は必要?特別教育と実務での注意点

プラズマ切断機は、高温のプラズマアークを利用して金属を溶融し、圧縮空気や専用ガスの力で切断する機械です。そのため、安全性の確保が重要視されており、適切な教育や資格取得が求められる場合があります。特に、大型のプラズマ切断機は高出力であり、誤った操作をすると重大な事故につながる可能性があるため、実務において適切な知識と技術が必要とされます。

まず、プラズマ切断機の操作に特別な免許や国家資格は必須ではありません。ただし、労働安全衛生法に基づく「特別教育」が義務付けられています。これは、事業者が労働者に対して、安全に作業を行うための教育を実施することを義務付けた制度です。特別教育を受けることで、作業者はプラズマ切断機の基本的な仕組みや安全な使用方法、事故防止のための対策について学ぶことができます。

特別教育のカリキュラムは、以下のように構成されています。

| 教育内容 | 学習内容の概要 |

| 学科 | 基礎知識や関連法令、安全対策など |

| 実技 | 実際にアーク溶接機を使用 |

特別教育を修了すると、事業者は作業者に対して「修了証」を発行することができます。この修了証は資格ではありませんが、労働基準監督署の指導のもと、安全な作業環境を確保するために必要とされています。

まとめると、プラズマ切断機の操作には国家資格は必要ありませんが、安全な作業を行うために特別教育の受講が義務付けられています。特別教育を修了した後も、実務では安全管理を徹底し、適切な保護具の使用や作業環境の整備、機器の点検を欠かさず行うことが求められます。正しい知識と安全対策を身につけることで、プラズマ切断機を最大限に活用し、効率的かつ安全な作業を実現することが可能となります。

ガス切断機と大型プラズマ切断機のどちらを選ぶべき?

金属の切断には、用途や目的に応じてさまざまな方法が存在します。その中でも、ガス切断機と大型プラズマ切断機は、多くの工業現場で使用される主要な切断手段です。しかし、どちらを選ぶべきかは、切断する材料の種類や厚み、作業環境、コストなどを総合的に考慮する必要があります。

まず、ガス切断機は、酸素と燃料ガスを利用して金属を燃焼しながら切断する方法です。主に厚い軟鋼を対象にした切断に適しており、比較的低コストで導入できるのが特長です。一方、大型プラズマ切断機は、高温のプラズマアークを発生させ、金属を溶融・吹き飛ばして切断します。ステンレスやアルミニウムなど、酸素燃焼が難しい金属にも対応でき、切断スピードが速い点が強みです。

以下は、それぞれの特徴を比較したものです。

| 項目 | ガス切断機 | 大型プラズマ切断機 |

| 適用素材 | 軟鋼、低炭素鋼 | 軟鋼、ステンレス、アルミなど |

| 最大切断厚 | 100mm以上 | 100mm以上(高出力機種) |

| 切断スピード | 遅い | 速い |

| 初期導入コスト | 低い | 高い |

| ランニングコスト | 燃料ガスが必要 | 電気・エアー供給が必要 |

| 切断精度 | 荒い | 高精度 |

| 操作性 | シンプル | 設定が複雑 |

ガス切断機の最大の利点は、低コストで厚板を切断できる点です。特に、鉄骨加工や造船などの業界では、高い切断能力が求められるため、ガス切断機の利用が一般的です。しかし、切断スピードが遅く、加工後の仕上げ処理が必要な場合が多い点がデメリットとなります。

このように、ガス切断機と大型プラズマ切断機は、それぞれ異なる特徴を持つため、作業の目的に応じて選択することが重要です。コストや精度、操作性などを総合的に検討し、最適な切断方法を選びましょう。

まとめ

プラズマ切断機は、金属加工において高い精度とスピードを兼ね備えた切断技術として、多くの業界で活用されています。特に大型のプラズマ切断機は、厚板の切断や大量生産が必要な現場でその威力を発揮します。しかし、適切な選定や操作を行わなければ、十分な性能を発揮できないだけでなく、作業効率の低下や機器の早期故障にもつながるため、慎重な運用が求められます。

プラズマ切断機を選定する際には、切断する金属の種類や厚み、求める精度、作業環境などを総合的に考慮することが重要です。特に、軟鋼やステンレス、アルミニウムなどの非鉄金属を加工する場合、ガス切断機と比較してプラズマ切断機の方が適している場合が多いです。一方で、極厚の鋼板を切断する場合は、ガス切断機の方がコストや作業効率の面で有利になることもあります。そのため、用途に応じた機器の選択が不可欠です。

このように、大型プラズマ切断機の導入と運用には、機器の選定から操作、メンテナンス、安全管理まで、多くの要素を考慮する必要があります。適切な管理と運用を行うことで、切断作業の精度を向上させ、生産性を高めることが可能になります。導入を検討する際には、コスト面だけでなく、作業の効率や安全性も考慮し、長期的な視点で最適な選択を行うことが重要です。プラズマ切断機のメリットを最大限に活かし、高品質な金属加工を実現していきましょう。

株式会社アイテールでは、金属加工のランニングコスト削減に最適なプラズマ切断機を取り扱っております。高精度でコストパフォーマンスに優れたプラズマ切断機は、製造業から整備工場、アーティストまで幅広い業界で活躍しています。オールインワンの切断システムや、ポータブルタイプ、ロボット切断システムなど、様々なニーズに対応した製品を提供しています。お客様に最適な切断ソリューションを提案し、金属加工の効率化とコスト削減をサポートいたします。

| 株式会社アイテール | |

|---|---|

| 住所 | 〒533-0033大阪府大阪市東淀川区東中島1-17-5 |

| 電話 | 06-6195-4755 |

よくある質問

Q.プラズマ切断機大型の価格はどれくらいですか?

A.プラズマ切断機大型の価格は、機種の出力や機能によって大きく異なります。一般的な業務用モデルであれば100万円~300万円の範囲で購入できますが、高出力な工業用モデルでは500万円を超えることもあります。さらに、消耗品のトーチや電極の交換費用、コンプレッサーの電源維持費、定格出力に応じたエアー供給のコストなど、運用にかかる費用も考慮する必要があります。

Q.プラズマ切断機は何ミリまで切断できますか?

A.プラズマ切断機の切断能力は、機種によって異なりますが、一般的な100Aモデルで最大20mm、200Aモデルで40mm、400A以上の高出力モデルでは100mm以上の厚さまで対応可能です。ステンレスやアルミニウムを切断する場合は、材質の特性上、軟鋼よりも若干薄めの対応になります。切断精度やスピードを重視する場合は、出力の選択やエアー圧の適切な設定が重要になります。

Q.プラズマ切断機を使用するために資格は必要ですか?

A.一般的な作業では資格は不要ですが、作業現場によってはプラズマ切断機の特別教育を受けることが義務付けられています。特に、業務用の高出力モデルを使用する場合や、溶接作業を兼ねた加工業務を行う場合は、安全対策のために資格を取得しておくことを推奨します。また、切断中に発生する高温スパッタや有害なヒュームの影響を受けないために、防護具の着用や適切な換気設備の設置も求められます。

Q.ガス切断機とプラズマ切断機のどちらを選べばよいですか?

A.ガス切断機とプラズマ切断機は、それぞれ適した用途が異なります。ガス切断機は厚い軟鋼の切断に向いており、コストが低いというメリットがあります。一方で、プラズマ切断機はステンレスやアルミニウムなどの非鉄金属にも対応可能で、切断スピードが速く、高精度な加工が可能です。初期費用やランニングコストも異なるため、導入時には加工する金属の種類や求める精度、作業スピード、コストパフォーマンスを総合的に考慮することが重要です。

会社概要

会社名・・・株式会社アイテール

所在地・・・〒533-0033 大阪府大阪市東淀川区東中島1-17-5

電話番号・・・06-6195-4755